- Из истории высокопрочного чугуна с шаровидным графитом (ВЧШГ)

- Разрушительный элемент и нейтрализация

- Разновидности ковкого чугуна

- Свойства высокопрочного чугуна

- Свойства ковких чугунов

- Как производится «пластичное железо» (ВЧШГ)

- Присутствие углерода

- Присутствие кремния

- Присутствие марганца

- Применение высокопрочного чугуна

- Особенности производства ковкого чугуна

- Практические способы плавления

- Химическая плавка в вагранке

- Традиционная плавка в вагранке

- Плавление электрическим способом

- Высокопрочный чугун с шаровидным графитом — история появления

- Серый и высокопрочный чугун с шаровидным графитом — различия

- Выраженные свойства высокопрочного чугуна с шаровидным графитом

- Чугун ковкий

- Маркировка высокопрочного чугуна

- Сфера применения

- Влияние добавок на свойства высокопрочного чугуна

- Углерод

- Кремний

- Марганец

- Сера

- Фосфор

- Магний

- Способы плавления высокопрочного чугуна

- Химическая плавка в вагранке

- Традиционная плавка в вагранке

- Плавление электрическим способом

Из истории высокопрочного чугуна с шаровидным графитом (ВЧШГ)

В 1943 году на Съезде Американской Ассоциации Литейщиков (AFS) J.W. Bolton фантазировал на тему управления формой графита в сером чугуне. Несколько недель спустя американец Keith Dwight Millis в исследовательской лаборатории «International Nickel Company» (INCO) сделал следующее открытие: при добавлении магния в расплав чугуна в ковше, в отливке получается не пластинчатый графит, а графит практически идеальной шаровидной формы.

Исходя из вышесказанного можно фактически считать годом рождения высокопрочного чугуна с шаровидным графитом (ВЧШГ) 1943 год. Наши источники [1] называют днём рождения высокопрочного 7 мая 1948 года, когда состоялся съезд американских литейщиков в Филадельфии и было сделано публичное заявление о получении высокопрочного чугуна с шаровидным графитом.

Однако авторы официальным днём рождения высокопрочного чугуна с шаровидным графитом склонны считать всё-таки более позднюю дату, а именно 25 октября 1949 года, когда Кейтом Д. Миллисом был получен патент на высокопрочный чугун с шаровидным графитом (ВЧШГ) за номером 2485760 (Cast ferrous alloy).

В тех же годах (1948-1949) в Киеве и Москве начинает активно развиваться это направление: создаются научные школы по разработке технологий получения ВЧШГ и изучению свойств высокопрочных чугунов…

Необходимо отметить, что российский стандарт на высокопрочный чугун, ГОСТ 7293-85, несмотря на название «Чугун с шаровидным графитом для отливок» распространяет своё действие как на высокопрочный чугун с шаровидным графитом (ВЧШГ), так и на высокопрочный чугун с вермикулярным графитом (ВЧВГ).

Разрушительный элемент и нейтрализация

Одной из целей при производстве ковкого чугуна хорошего качества является получение продукта с тонким распределением хорошо сформированных конкреций внутри структуры.

Процесс с нодулярным графитом способен привести к снижению механических свойств. Причём снижение механических свойств зависит от нонодулярного или чешуйчатого графита стандартов «ISO 945» и «ASTM 247».

Небольшое количество элементов:

- свинца,

- висмута,

- сурьмы,

- титана,

по отдельности или в комбинации, разрушают магний, обладающий желаемым модульным эффектом, и поэтому эти элементы часто называют разрушительными или губительными элементами. Эффекты разрушительных элементов накапливаются.

Небольшие количества двух или более разрушительных элементов, присутствующих в количествах, которые по отдельности не имеют значительного эффекта, вместе могут неблагоприятно влиять на образование узлового графита.

В частности:

- титан,

- свинец,

- висмут,

увеличиваются в объёмах с увеличением размера литого профиля. По этой причине приемлемые уровни не могут быть указаны.

Влияние использования загрузочных материалов печи, контролирующих подрывные элементы, может быть оценено путём определения влияния на графитовые структуры в испытательном стержне или отливке.

Когда элементы присутствуют индивидуально, возможны губительные (разрушительные) эффекты, если к следующим уровням добавляются:

- свинец (0,0005%),

- висмут (0,002%,),

- сурьма (0,004%),

- титан (0,1%).

Влияние губительных элементов можно нейтрализовать добавлением небольшого количества церия (0,002 — 0,005%) в дополнение к магнию. Содержание церия выше примерно 0,01% приведёт к уменьшению количества клубеньков и увеличению риска образования карбидов. Поэтому важно выдерживать указанный процентный диапазон.

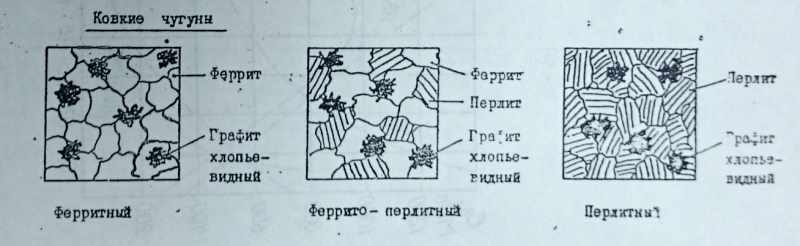

Разновидности ковкого чугуна

Марка чугунного сплава КЧ напрямую связана с условиями, в которых проводят отжиг. После этой операции получают три класса чугуна КЧ:

- ферритный;

- перлитной;

- ферритно-перлитным.

Первый содержит в своем химсоставе феррит и углерод хлопьевидного строения. Второй включает перлит и графит хлопьевидного строения. Третий имеет в своем составе феррит, перлит и углерод хлопьевидного строения.

Рановидности ковкого чугуна

Ковкий перлитный чугун возникает в итоге быстрого охлаждения заготовки, когда она находится в зоне распада. В этом случае в строении чугуна кроме феррита будет находиться перлит. Он будет сохраняться и при дальнейшем остывании заготовки до температуры ниже чем 727 градусов.

То есть, можно сказать, что строение чугуна жестко связано с температурными режимами отжига и наличием легирующих компонентов.

Свойства высокопрочного чугуна

Свойства высокопрочных чугунов весьма многообразны, однако отличительной особенностью таких чугунов является сочетание хороших литейных свойств и высоких прочностных характеристик. К свойствам высокопрочного чугуна относятся также: хорошая обработка резанием, высокая пластичность, низкая чувствительность к концентраторам напряжения, устойчивость к циклическим нагрузкам.

Литейные свойства высокопрочного чугуна, в частности ВЧШГ:

- высокая жидкотекучесть,

- малая склонность к образованию горячих трещин,

- малая усадка.

Требования к механическим свойствам высокопрочного чугуна регламентированы стандартом ГОСТ 7293-85 (СТ СЭВ 4558-84).

Свойства ковких чугунов

Базовое свойство чугунного сплава КЧ состоит в том, в нее входят включения углерода в разной форме, которая определяет его прочность и пластичность. Чугун КЧ с малым количеством углерода (обезуглероженный), по сути, это единственный материал из конструкционных чугунных сплавов, который хорошо сваривается и его применяют для получения сваренных металлоконструкций. Для производства сварки применяют или защиту газа, или стыковую технологию. Чугун это марки поддается запрессовке, чеканке и достаточно просто заполняет пустоты и зазоры. Детали, полученные из ковкого ферритного чугунного сплава, подвергаются холодной обработке, а из перлитного правке в разогретом виде.

Чугун, используемый в производстве, изготавливают из белого чугунного сплава путем его отжига. Строение, получаемое после выполнения этой операции, может иметь ферритную или перлитную форму.

Одним из преимуществ ковкого чугунного сплава является то, что он обладает однородными свойствами по сечению, кроме того, он хорошо обрабатывается на станках токарно-фрезерной группы.

Основные физико-технические параметры ковкого чугунного сплава нормированы в ГОСТ 1215-79. Маркировка этого материала основана допустимых значений на растяжение и удлинение. Твердость материала определена от структуры, а прочностные параметры и пластичность определяет и наличие графита.

Надо понимать, что на свойства материала оказывает не только форма, но и количество графита, содержащегося в сплаве. Максимальных прочностных характеристик ковкий чугун достигает при наличии мелкодисперсного перлита и небольшом количестве графита. Предельная пластичность и вязкость чугуна этого класса достигается при наличии феррита и таком же количестве графита.

Как производится «пластичное железо» (ВЧШГ)

Выбор химической композиции базовых сплавов предпочтителен с целью получения свободной от углерода отлитой структуры. Другие факторы, которые также рассматриваются, это:

- Влияние различных элементов на форму.

- Распределение графита.

- Структура матрицы.

На все отмеченные факторы влияет скорость охлаждения.

Присутствие углерода

Содержание углерода в промышленном ковком чугуне составляет 3,0 — 4,0%, но желательны гораздо более узкие пределы диапазона. На количество клубеньков напрямую влияет содержание углерода. Отмечается большее количество сфероидов при более высоком содержании углерода.

Увеличение содержания углерода также увеличивает литейную способность за счёт улучшения текучести и подачи. Уровень содержания углерода должен быть связан с формулой эквивалента углерода:

CE = %C + 1/3 %Si + 1/3 %P

Углеродные эквиваленты значительно превышают параметр 4,3, способствуют развитию и росту графитовых сфероидов. Поскольку графит намного менее плотный, чем расплавленный чугун, эти сфероиды способны становиться плавучими и всплывают к поверхности литья. Такое развитие событий приводит к сильной сегрегации углерода.

Присутствие кремния

Очень сильным активатором, не содержащим карбидов, является кремний. Помимо активации графита и улучшения его распределения, кремний является наиболее мощным полезным элементом для повышения прочности, и до 4% увеличивает пластичность в литом состоянии.

Ассортимент изделий, которые изготовлены на базе пластичного чугуна. Каждая из этих деталей отмечается активным использованием и применением в самых разных конструкциях

Кремний, будучи стабилизатором феррита, увеличивает твёрдость, особенно в отожженном состоянии. Кремний также влияет на распределение графитовых сфероидов. Чем выше содержание кремния, тем больше количество узелков и тем больше содержание феррита.

Однако известно, что более высокое содержание кремния способствует образованию графита массивного типа, что приводит к ухудшению свойств отливок на основе тяжёлого ковкого чугуна. Другими потенциально нежелательными факторами, влияющими на увеличение содержания кремния, являются:

- снижение энергии удара,

- повышение температуры ударного перехода,

- снижение теплопроводности.

Общий диапазон для коммерческого производства определен в пределах 1,8 — 2,8%.

Присутствие марганца

Единственная цель при выборе процентного содержания марганца – следует избегать в процессе литья образования карбида. Предпочтительно, чтобы такое образование не превышало 0,5%.

Дополнительным преимуществом пониженного содержания марганца является снижение тенденции поглощения водорода и минимизации опасности пробоин. Следует отметить: содержание марганца никогда не следует выбирать с целью контроля структуры матрицы.

Применение высокопрочного чугуна

Из высокопрочного чугуна с шаровидным графитом изготавливают отливки развесом от десятых долей килограмма до нескольких десятков тонн. Свойства ВЧШГ очень разнообразны, поэтому высокопрочный чугун применяется:

- взамен серого чугуна — для удлинения срока службы отливок (изложниц, прокатных валков, поршней, поршневых колец и др.);

- взамен стали — с целью упрощения и удешевления производства, уменьшения количества металла и рационализации конструкции отливок (коленчатых валов, траверс, шестерен и др.);

- взамен цветных сплавов — целью сокращения расхода дефицитных металлов и уменьшения стоимости машин.

Наряду с конструкционными высокопрочными чугунами применяются высокопрочные чугуны со специальными свойствами: жаростойкий и ростоустойчивый (например, см. Нирезист), стойкий в различных агрессивных средах, антифрикционный высокопрочный чугун с низким коэффициентом трения и т.д.

Самая известная на сегодняшний день область применения высокопрочного чугуна — это производство труб из ВЧШГ.

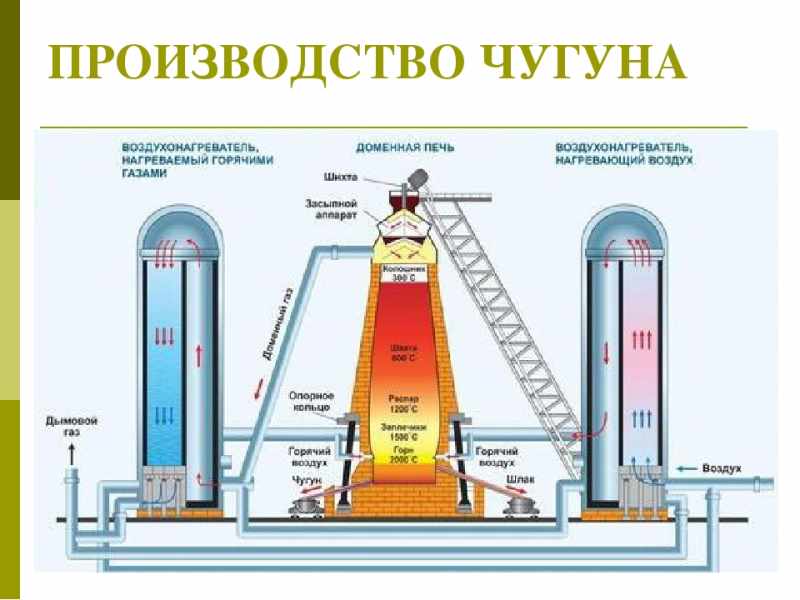

Особенности производства ковкого чугуна

Изготовление чугуна КЧ обладает рядом тонкостей, которые обусловлены литьевыми характеристиками и другими свойствами.

Производство ковкого чугуна

Чугун марки БЧ, являющийся основной производства ковкого, обладает не очень хорошими литьевыми параметрами. В, частности, он обладает пониженной жидкотекучестью, большим размером усадки во время остывания, и он склонен к формированию различных литейных дефектов. Эти является причиной того, что при производстве необходимо перегревать металл и принимать меры по борьбе с дефектами литья. Изготовление ковкого чугуна может выполняться с обязательным учетом усадки и изменения размеров заготовок во время томления. Максимальную усадку, имеют тонкие заготовки, минимальную, толстые. Операция томления выполняется при 1350 – 1450 градусов Цельсия.

Отжиг (томление) это базовый этап при производстве чугуна КЧ. Его производят в отдельных цехах, называемых томительными. Заготовки размещают в горшках, выполненных из стали или чугунных сплавов разных марок, для томления. В горшок может быть уложено до 300 отливок исходя из того, что до 1 500 кг должно приходиться на один кубометр.

Ковкий чугун получает наибольшую прочность в горшках, произведенных из белого чугуна с добавками хрома и минимальным количеством фосфора. Расход горшков измеряют по весу, он может составлять от 4 до 15 % веса заготовок. Именно поэтому увеличение их стойкости играет большую роль в формировании стоимости готового ковкого чугуна.

Во избежание коробления готовых отливок укладка заготовок в горшки должна выполняться с особой тщательностью. Их укладывают максимально плотно, для повышения эффекта заготовки пересыпают песком или рудой. Эти материалы предохраняют заготовки от деформации и лишнего окисления.

Производство чугуна

Для производства ковкого чугуна применяют электрические печи. Это вызвано тем, что в процессе томления должна быть возможность регулировки температуры, резкий подъем на время нагрева и быстрое понижения на стадии его графитизации. Кроме того, не будет лишним, и возможность регулировки воздушной смеси в печи.

Большая часть печей, которая используется для получения ковкого чугуна – муфельные. То есть продукты сгорания топлива не вступают в контакт с горшками, в которых уложены заготовки.

Отливки, полученные из ковкого чугуна несколько раз проходят через операцию очистки, а после отжига удалению питателей и правке. Первая чистка проводится для удаления остатков формовочных смесей. Для чистки применяют пескоструйное оборудование или специальные галтовочные барабаны. Удаление остатков питателей происходят на наждаках.

Дефекты ковкого чугуна

Самыми часто встречающимися дефектами ковкого чугуна можно назвать следующие:

- усадочные раковины;

- недолив;

- трещины и пр.

Часть дефектов не может быть исправлена дальнейшей термической обработкой. Следует отметить, то, что изготовление ковкого чугуна требует строго соблюдения всех требований ГОСТ, технологических правил и регламентов. Только в этом случае можно говорить о получении качественного ковкого чугуна, которым допустимо заменять другие, дорогие материала – стали, цветные металлы.

Практические способы плавления

Отношение практики плавления к типу и количеству используемого сфероидального сплава имеет большое значение для литья и получения физических свойств. Плавка в вагранке является наиболее распространенным методом плавления ковкого чугуна. Причём в ряде литейных цехов используются электрические индукционные печи.

Химическая плавка в вагранке

Использование химических вагранок (купольных печей) требует строгого контроля над загружаемыми материалами и коксом, поскольку полученный кислотный шлак не способен снизить содержание серы в железе.

Это приводит к содержанию серы в количестве от 0,06 — 0,12%. Если не снизить объём серы, потребуется увеличивать количество сфероидизирующего сплава. Однако плавление в химической вагранке позволяет контролировать легко окисляемые элементы загрузки, такие как хром и марганец.

Поскольку это более окисляемый процесс, чем основной процесс купола. По причине умеренного поглощения углерода при плавлении в вагранке с кислотным основанием и желаемой химии основного чугуна, использование возвращаемого чугуна является ограниченным.

Этим ограничивается строгий контроль состава и высокие температуры металла, однако допускается производство без необходимости горячего дутья.

Традиционная плавка в вагранке

Традиционно используемое плавление в вагранке характеризуется определённым преимуществом контроля серы. Среднее содержание серы в основном расплаве перед сферрадизацией составляет 0,025 — 0,035%. Этот пониженный уровень содержания серы в расплаве достигается за счёт:

- более высоких эксплуатационных расходов,

- более высоких потерь кремния при плавлении,

- менее эффективного контроля температуры и состава,

- большего поглощения углерода при плавлении.

Плавление электрическим способом

Электрическое плавление обеспечивает чистый и надежный расплав. Эта методика также обеспечивает наибольшую гибкость для плавильных чугунов различных сортов. Установлено, что электродуговые печи менее популярны, чем индукционные.

Пакетный тип операций и шумовое воздействие электродуговых печей отмечаются факторами, снижающими популярность применения оборудования. Электродуговые печи в основном применяются в качестве первичного расплавителя и в качестве дуплексера.

Электрические индукционные печи являются наиболее распространенными плавильными установками для производства высокопрочного чугуна с шаровидным графитом. Оборудование подобного типа используется как в симплексном режиме в небольших литейных цехах, так и в виде дуплексных установок.

Одна из конструкций электрической индукционной печи, посредством которой выполняется расплавление металла под литьё ВЧШГ

Тип печей без сердечника используется для первичной плавки, а канальная печь используется для дуплексирования. Установлено, что высокочастотные блоки хорошо подходят для работы, с металлургической точки зрения, но эксплуатация такого оборудования связана с высокими затратами.

Однако когда желательны однотонные мощность печи и скорость плавления, высокая частота является предпочтительной. Практически обнаружено: индукционная печь с частотной линией без сердечника является наилучшим оборудованием из всего возможного для выплавки при производстве чугуна. Низкая частота обеспечивает лучшее перемешивание, что приводит к гомогенизации плавления.

Высокопрочный чугун с шаровидным графитом — история появления

Впервые об успешном производстве структур сфероидального графита в составе серых чугунов сообщила Британская исследовательская ассоциация. Информация появилась в 1948 году, когда проходил ежегодный конгресс Американского литейного общества.

Экспериментально серо-гипертонический чугун с церием добавлялся в виде мишметалла незадолго до начала процесса литья. Чуть позже исследователи Международной никелевой компании США нашли способ получения структуры сфероидального графита в литом состоянии путём введения одной из двух добавок в железо:

- гиперэвтектической (с небольшим, но эффективным количеством магния),

- магнийсодержащей (например, добавка никель-магниевого сплава).

Последний вариант оказался коммерчески жизнеспособным и в настоящее время универсально используется для производства высокопрочного чугуна с шаровидным графитом.

Разница структурной составляющей: А – серого чугуна; В – ковкого («пластичного») чугуна; 1 – форма графита серого чугуна; 2 – форма графита ковкого пластичного чугуна

Однако механизм образования графитовых узелков до настоящего момента остаётся предметом серьёзных споров учёных. Различные исследовательские группы выдвигали различные теории, но ни одна из выдвигаемых теорий не получила всеобщего признания.

Как правило, высокопрочный чугун с шаровидным графитом производится путём окомкования серого чугуна. Соответственно, расплав серого железа в первую очередь обессеривается. Десульфурацию требуется проводить неизменно, а рекарбюризацию следует выполнять лишь в случае необходимости.

Когда базовое железо требуемого состава готово, структуру соответствующим образом обрабатывают для сфероидизации. После этого проводят последующие инокуляции, расплав без лишних задержек заливают в формы, чтобы избежать эффекта выцветания.

Серый и высокопрочный чугун с шаровидным графитом — различия

Инженерное применение чугуна традиционно основывалось на серых (чешуйчато-графитовых) чугунах, обеспечивающих диапазон значений прочности на разрыв в диапазоне 150 — 400 Н/мм2, с рекомендуемым расчётным напряжением при растяжении.

В отличие от этого пластичные чугуны имеют предел прочности на разрыв в диапазоне 350 — 1500 Н/мм2 с хорошим удлинением и высокой ударной вязкостью. В настоящее время на долю таких продуктов приходится около 25% производства чугунных отливок, заменивших стальное литьё, ковку.

Пластичный чугун обеспечил производство уникальных деталей самого разного назначения, которые ранее производились посредством литья из стали или иным образом

Отсюда следует очевидный вывод: самые высокие механические свойства серого чугуна являются отправной точкой для производства отливок из высокопрочного чугуна с шаровидным графитом.

Выраженные свойства высокопрочного чугуна с шаровидным графитом

Так называемое «пластичное железо» обладает рядом интересных свойств. Эти свойства отмечены ниже:

высокая степень прочности (в некоторых вариациях выше стали),

- достаточная пластичность,

- превосходное литьё,

- хорошая обрабатываемость,

- более низкая плотность, чем у стали,

- хорошие поверхностные свойства смазки,

- улучшенные демпфирующие характеристики.

Чугун ковкий

В структуре ковкого чугуна графит имеет хлопьевидную форму. Такой графит называют углеродом отжига. По сравнению с серым чугуном ковкий чугун обладает более высокой прочностью, пластичностью и вязкостью. Свое название он получил потому, что имеет повышенную пластичность. Ковке в прямом понимании этого слова чугун не подвергается.

Процесс получения отливок из ковкого чугуна включает две стадии: изготовление фасонных отливок из белого чугуна и отжиг полученных отливок с целью графитизации цементита. При отжиге происходит разложение цементита белого чугуна с образованием графита хлопьевидной формы. В результате этого хрупкие и твердые отливки становятся пластичными и более мягкими. В зависимости от условий и режима отжига структура чугуна может иметь ферритную (Ф), перлитную (П) и ферритно-перлитную металлическую основу. Наибольшее распространение получил пластичный ферритный ковкий чугун. Отжиг ковкого чугуна-весьма продолжительный процесс, занимающий 70-80 ч. Однако его можно ускорить путем закалки отливок из белого чугуна перед графитизацией, а также модифицированием чугуна алюминием, бором, висмутом или титаном. Существуют и другие способы ускорения процесса отжига. Использование указанных способов позволяет сократить продолжительность отжига до 35-40 ч.

Чугуны ковкие, их основные свойства и применение

| Марка | НВ | Свойства и применение |

| КЧ 35-10 КЧ37-12 | 160 | Чугуны ферритного класса используют для производства деталей, эксплуатируемых при высоких динамических и статических нагрузках (картеров, редукторов, ступиц, крюков, скоб, задних мостов, кронштейнов) |

| КЧ 30-6 КЧ 33-8 | 160 | Для изготовления менее ответственных деталей (хомутов, гаек, вентилей, деталей сельскохозяйственных машин, глушителей, фланцев, муфт, тормозных деталей, педалей, гаечных ключей, колодок, кронштейнов) |

| КЧ 45-7 | 203 | Ковкие чугуны перлитного класса марок обладают высокой прочностью, умеренной пластичностью и хорошими антифрикционными свойствами. Из них получают вилки карданных валов, шестерни, червячные колеса, поршни, подшипники, звенья и ролики конвейерных цепей, втулки, муфты, тормозные колодки, коленчатые валы |

| КЧ 50-5 | 226 | |

| КЧ 55-4 | 236 | |

| КЧ 60-3 | 264 | |

| КЧ 65-3 | 264 | |

| КЧ 70-2 | 280 | |

| КЧ 80-1,5 | 314 |

По ГОСТ 1215-79 маркируется ковкий чугун по тому же принципу, что и высокопрочный. Например, марка чугуна КЧ 33-8 означает, что данный чугун имеет предел прочности σв = 32.4 Н/мм2 (33 кгс/мм2) и относительное удлинение δ =8 %.

Отливки из ковкого чугуна можно получить с сечением до 55 мм. При большем сечении в сердцевине отливок образуется пластинчатый графит и чугун становится не пригодным для отжига. В машиностроении чаще применяют высокопрочный чугун, который получают при менее сложных и более дешевых технологических процессах, чем процессы производства ковкого чугуна.

Маркировка высокопрочного чугуна

Маркировка высокопрочных типов чугуна, в отличие от серого, включает два численных индекса, из которых первый обозначает прочность металла на разрыв, а второй – величину относительного удлинения. К примеру, марка чугуна ВЧ 38-17 обладает пределом прочности 38 кгс/мм2 и относительным удлинением 17 %.

Сфера применения

Ковкий чугун нашел свое применение в машиностроении для производства станочного оборудования, отдельных деталей автомобилей, конструкций и механизмов, эксплуатируемых на железнодорожном транспорте и пр.

Чаще всего применяют ферритные отливки, которые стоят несколько дешевле, чем все остальные. Перлитные отливки используют для изготовления деталей, которые применяют для изделий и узлов, работающих под повышенными нагрузками.

Ковкий чугун используют для получения отливок с тонкой стенкой, ее размер может составлять от 3 до 40 мм.

Влияние добавок на свойства высокопрочного чугуна

Углерод

Промышленные ковкие чугуны содержат 3-4 % углерода. Его наличие прямо влияет на образование сфероидальных включений. Чем ниже процентное содержание углерода в сплаве, тем меньше в нем шарообразного графита.

Повышение концентрации углерода способствует улучшению литейных свойств металла, повышая его жидкотекучесть.

Высокое содержание углерода вызывает ускоренный рост сфероидальных включений графита, а за счет того, что плотность этого минерала значительно ниже плотности самого расплава чугуна, эти шарообразные образования обладают плавучестью, поэтому начинают подниматься к поверхности. При таком течении процесса может происходить излишняя сегрегация углеродных включений в расплаве.

Кремний

Этот элемент является очень эффективным модификатором и при этом не образует карбиды. Активируя графит и способствуя его более равномерному распределению в структуре сплава, кремний, кроме того, служит одной из наиболее действенных добавок, повышающих прочность. Также он существенно улучшает пластичность полученного чугуна.

Стабилизируя феррит, кремний способствует увеличению твердости чугунных сплавов (главным образом после отжига металла). Кроме того, присутствие минерала оказывает влияние на распределение шарообразных включений графита. Повышение процентного содержания этого элемента ведет к увеличению числа узелков и повышению концентрации феррита.

В то же время избыточное процентное содержание кремния приводит к образованию массивов графита, снижая качество отливки из высокопрочного чугунного сплава. Другие нежелательные изменения физических свойств металла, вызванные повышенным содержанием кремния, проявляются в:

- снижении устойчивости металла к ударным нагрузкам;

- повышении температуры ударного перехода;

- снижении теплопроводящей способности сплава.

Рекомендованные значения процентной концентрации кремния при промышленной выплавке чугуна лежат в диапазоне от 1,8 до 2,8 %.

Марганец

Определяя нужное процентное содержание этого элемента в составе высокопрочного чугуна, важно помнить, что его избыток способствует формированию карбидов. Исходя из этого, концентрация марганца в металле должна быть не больше 0,5 %.

Кроме того, с повышением процентного содержания этого элемента растет склонность расплава к поглощению атомов водорода и возрастает опасность образования пробоин в тонкостенных отливках. Концентрацию марганца в сплаве не следует использовать как инструмент изменения структуры металлического основания высокопрочного чугуна.

Сера

Процентное содержание этого химического элемента в составе сплава при выплавке высокопрочных чугунов со сфероидальными включениями графита играет крайне важную роль. В случаях, когда в базовом металле при выплавке чугунного сплава высокой прочности содержится сера в концентрации выше 0,015 %, появляется необходимость в добавлении способствующих нодулированию компонентов, таких как магний.

Помимо сказанного, повышенная концентрация серы может приводить к образованию дефектов и образованию повышенного объема окалины. Рекомендованная концентрация этого элемента при выплавке чугуна не должна превышать 0,01 %.

Фосфор

Этот элемент оказывает отрицательное влияние на прочность чугунного сплава. Его содержание в сплаве приводит к снижению ударной вязкости и пластичности металла, ухудшает свариваемость. В большинстве спецификаций указана максимально допустимая концентрация фосфора – не более 0,03 %. На практике приемлемым бывает процентное содержание ниже 0,04 %.

Более высокая концентрация фосфора в чугуне допустима, когда нужно:

- понизить ползучесть сплава;

- повысить теплопроводность чугуна;

- увеличить сопротивляемость истиранию.

Магний

Добавление этого химического элемента необходимо для получения нодулярного легированного чугуна высокого качества. Для высокопрочных чугунов со сфероидальными включениями графита специализированная литература рекомендует процентное содержание магния в диапазоне от 0,02 до 0,06 %.

Способы плавления высокопрочного чугуна

Различные методы плавления применяются в зависимости от типа сплава, количества металла и их выбор играет существенную роль в достижении необходимого качества сплава и его физико-химических характеристик.

Традиционно большая часть ковких чугунных сплавов выплавляется в вагранках. На современных литейных заводах широко применяется плавление в электрических индукционных печах.

Химическая плавка в вагранке

При плавлении в купольных печах или химических вагранках необходимо максимально контролировать качество и состав загружаемых компонентов и кокса. Такая необходимость вызвана неспособностью получаемого кислотного шлака понижать концентрацию серы в расплаве. Содержание этого нежелательного элемента при таком методе выплавки может достигать 0,12 %.

Как уже было сказано, повышенное процентное содержание серы требует добавления модификаторов, таких как магний. С другой стороны, этот способ дает возможность держать под контролем содержание хрома, марганца и других легко окисляемых компонентов.

Традиционная плавка в вагранке

Плюсом традиционного способа плавки в вагранке является возможность контроля процентного содержания серы. Основной расплав до начала сфероидизации содержит от 0,025 до 0,0355 % S. Достигнуть такой низкой концентрации нелегко. В результате вы получаете:

- увеличение расходов;

- потерю кремния в процессе плавки;

- сложный контроль температурного режима;

- высокое поглощение углерода в процессе выплавки чугуна.

Плавление электрическим способом

Достигать высокой чистоты расплава и стабильности его состава позволяет плавка в электрических печах. Благодаря этому методу можно добиться также большей гибкости при получении разных видов плавильного чугуна.

Повышенный уровень шума и выплавка металла пакетами становятся чаще всего причиной редкого использования электродугового типа печей. Они чаще выступают как оборудование для первичной плавки.

Высокопрочные чугуны со сфероидальным графитом, как правило, выплавляют в электрических печах индукционного типа. Применение такого оборудования на небольших предприятиях предполагает как симплексный режим, так и дуплексный.

Печи без сердечника позволяют произвести первичное плавление металла, а дуплексирование уже проводят в канальных. Применение высокочастотного оборудования оптимально с точки зрения металлургии, но ведет к повышенным затратам.

Если необходимо добиться стабильной скорости выплавки и мощности, предпочтение отдается высокочастотным печам. В целом практика давно показала, что оборудование индукционного типа без сердечников является оптимальным выбором для выплавки ВЧШГ. Низкочастотные печи позволяют добиться максимально гомогенной структуры сплава.

- https://sto82.ru/svarka/vysokoprochnyj-chugun.html

- https://zetsila.ru/%D0%B2%D1%87%D1%88%D0%B3-%D0%B2%D1%8B%D1%81%D0%BE%D0%BA%D0%BE%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D1%8B%D0%B9-%D1%87%D1%83%D0%B3%D1%83%D0%BD/

- https://extxe.com/8714/chuguny-marki-svojstva-i-ih-primenenie/

- https://vt-metall.ru/articles/891-vysokoprochnyj-chugun/