- Подшипники скольжения

- Подшипники скольжения. Виды, особенности

- Преимущества и недостатки подшипников скольжения

- В ЧЕМ РАЗНИЦА МЕЖДУ ПОДШИПНИКАМИ КАЧЕНИЯ И ПОДШИПНИКАМИ СКОЛЬЖЕНИЯ

- Применение подшипников качения и их отличия

- Подшипники качения

- СМАЗЫВАНИЕ ПОДШИПНИКОВ КАЧЕНИЯ

- Классификация подшипников качения

- Подшипники качения. Сферы применения

- Преимущества подшипников качения

Подшипники скольжения

Этот тип деталей представляет собой кольцо, внутри которого находятся втулки или валы. Кольцо надевается на вал, фиксируя его в одном положении, после чего начинает крутиться, не меняя своего положения. Подшипники скольжения делятся на разъемные и неразъемные. Последние представляют собой кольцо с отверстием для втулки. Разъемный состоит из двух элементов: один насаживается на вал, а второй выполняет роль защелки, фиксируя подшипник на одном месте. Такая конструкция является более удобной и простой в использовании. Поэтому разъемные подшипники больше распространены.

Когда вал приходит во вращение, он соприкасается с подшипником скольжения. Между ними возникает трение, и постепенно детали начинают изнашиваться. Также это замедляет скорость вращения. Чтобы уменьшить эти негативные эффекты, используются специальные смазки. Они уменьшают трение, увеличивают срок службы конструкции и уводят тепло, не допуская перегрева.

В качестве смазки могут использоваться самые разные вещества. Их можно разделить на газообразные, жидкие и твердые. Жидкие смазки применяются практически во всех современных скользящих подшипниках из-за высокой практичности. Твердые используются в деталях, которые подвергаются высокой нагрузке. Чаще всего в качестве твердой смазки используется графит. Газообразная используется на предприятиях с высокоточным производством, где установкам приходится работать в особых режимах и осуществлять движение с максимальной точностью. Такой вид смазки позволяет зафиксировать вал и подшипник таким образом, чтобы они не касались друг друга.

К преимуществам подшипников скольжения можно отнести:

- детали могут похвастаться долговечностью, т.к. очень редко ломаются и приходят в негодность;

- невосприимчивы к высоким нагрузкам и сильным вибрациям;

- обладают небольшим радиальным размером, что упрощает монтаж и эксплуатацию;

- разъемные подшипники скольжения легко демонтировать и заменить на новые, не разбирая другие части установки;

- во время работы не производят много шума;

- способны работать в пространстве, заполненном жидкостью;

- при правильной настройке и грамотном распределении смазки можно добиться такого положения вала и подшипника, что они не практически не будут касаться друг друга, что во много раз продлевает срок службы;

- обладают высоким КПД и способны работать с валами любых типов и размеров.

У подшипников скольжения можно выделить следующие недостатки:

- при использовании некачественной смазки трение между подшипником и валом сильно увеличивается, из-за чего детали быстро приходят в негодность;

- смазка для подшипников скольжения стоит довольно дорого;

- рекомендуется регулярно проверять рабочие условия на соответствие нормативам;

- несмотря на отличный КПД, у подшипников качения этот параметр выше;

- вал и подшипник обладают разным сроком службы, поэтому на определенном этапе работы потребуется заменить лишь одну деталь, и только через некоторое время — другую;

- подшипники скольжения не могут похвастаться высокой долговечностью;

- при изготовлении используются более дорогие материалы, чем при производстве других типов подшипников.

При выборе подшипников скольжения следует учитывать эти преимущества и недостатки. Это поможет выбрать оптимальную модель.

Подшипники скольжения. Виды, особенности

Первые подшипники скольжения изготавливались из камня. После появления металлов стали изготавливаться из чугуна и бронзы, антифрикционного баббита. По сути, это втулки, устанавливаемые наружным диаметром в отверстия неподвижной опоры машины. В отверстие самой втулки вставляется шейка вращающегося вала.

С появлением новых материалов и технологий опоры скольжения стали высоко технологическими изделиями в виде втулок, в настоящее время широко применяемыми в различных механизмах машин. Виды и классификация подшипников скольжения

Классифицируются по конструкции (неразъемные, разъемные, втулки) и по воспринимаемой нагрузке (радиальные, упорные, радиально-упорные).

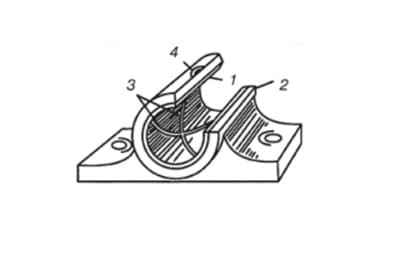

Неразъемный подшипник состоит из литого корпуса (чугун или алюминиевый сплав) и подшипниковой антифрикционной втулки, вложенной в подготовленное отверстие в корпусе. Корпус имеет лапы или фланец для крепления. Такие подшипники используются в тихоходных механизмах и установках. Их преимущество — простота и небольшая стоимость.

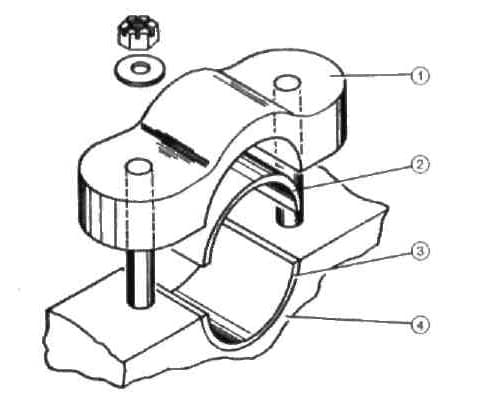

Разъемный подшипник включает в себя основание и крышку, разъемный вкладыш и элементы крепления. Облегчает процесс сборки, например, при установке коленчатых валов.

Втулки — под таким названием выделились в отдельную группу новые, простые по конструкции и эффективные по сути, подшипники скольжения. Конструктивно выглядят как цилиндрические трубки, иногда с буртиком. Относятся к радиальным подшипникам скольжения с умеренными нагрузками. Устанавливаются в корпус неразъемного подшипника или непосредственно в станину машины и разделяют поверхность неподвижного корпуса (станины) и поверхность шейки вращающегося вала, исключая трение между ними.

Подшипники скольжения в виде втулок классифицируются по:

- форме — на цилиндрические (РСМ) и на фланцевые (РСМF), воспринимающие радиальные и радиально-осевые нагрузки;

- материалу — на чугунные, стальные, бронзовые и полимерные (РВС), комбинированные (на стальную основу нанесены дисульфид молибдена или керамика);

- размерам — не метрические (РСМ) и дюймовые (РСZ);

- требованиям обслуживания — на обслуживаемые и необслуживаемые.

Самый известный поставщик втулок скольжения — компания SKF.

Применение — в кузнечном и прессовом оборудовании, в поршневых машинах, в центрифугах и турбинах, в координатно-расточных станках, на валах больших диаметров.

Преимущества и недостатки подшипников скольжения

Из преимуществ можно отметить:

- небольшие размеры по диаметрам;

- малошумность;

- устойчивость к ударным и вибрационным нагрузкам;

- возможность использования при больших оборотах вращения вала;

- высокая точность вращения, что позволяет использовать их в высокопрецизионных установках;

- большая долговечность (при условии обеспечения жидкостного трения);

- стойкость к водяной или агрессивной среде.

К недостаткам можно отнести увеличенные габариты в направлении оси вала; необходимость обеспечения постоянного процесса смазывания, не малый расход смазки.

Из сказанного выше видно, что выбор подшипника задача очень даже не простая. Поэтому рекомендуется в обязательном порядке подробно обсудить этот вопрос со специалистами надежного магазина.

А если речь идет о выборе подшипникового узла еще на этапе разработки конструкторской документации серьезного изделия, необходимо оформить с ВНИИПП (институтом подшипниковой промышленности) Ведомость согласования на применение выбранного подшипника.

В ЧЕМ РАЗНИЦА МЕЖДУ ПОДШИПНИКАМИ КАЧЕНИЯ И ПОДШИПНИКАМИ СКОЛЬЖЕНИЯ

В подшипниках качения главенствующую роль играет трение качения, т.к. трение скольжения между сепаратором и телами качения, как правило, невелико. Поэтому в подшипниках качения, по сравнению с подшипниками скольжения, наблюдаются значительно меньшие потери энергии, а также меньший механический износ.

Широкое применение подшипников качения обусловлено рядом их преимуществ по сравнению с подшипниками скольжения меньшим моментом сопротивления вращению, особенно в начале движения, а также при малых и средних частотах вращения; большей несущей способностью на единицу ширины подшипника; полной взаимозаменяемостью; простотой эксплуатации; меньшим расходом смазочных материалов и цветных металлов; более низкими требованиями к материалам и термообработке валов.

Применение подшипников качения и их отличия

Подшипники качения – общий тип деталей, но внутри него различают много подвидов, отличающихся по свойствам, внешнему виду, условиям эксплуатации. Но обычно подбор подшипников осуществляется для конкретной детали и конструкции экспериментально, так как подобрать конкретный вид можно лишь условно, учитывая несколько факторов. Так, учитывают следующие моменты:

- частота вращения конструкции;

- нагрузка на деталь;

- температура;

- смазывание;

- наличие вибраций и т. д.

Если учесть все характеристики, дефекты подшипников качения при работе будут минимальными. Исключеним составляют случаи, когда размер подшипника и его типе обусловлен диаметром конструкции. Тогда невозможно выбирать между вариантами.

Рассмотрим основные подшипники качения и скольжения и отличия между ними.

Если подшипники качения создаются для переноса радиальной нагрузки, то это радиальные подшипники. Преимущество их в том, что они могут выдерживать комбинированные нагрузки. Поэтому различают много их типов:

- радиальные шарикоподшипники;

- конические роликоподшипники;

- двухрядные сферические роликоподшипники;

- радиально-упорные шарикоподшипники и другие подтипы.

Игольчатые же подшипники и многие цилиндрические подобных преимуществ не имеют – они принимают только радиальную нагрузку.

Следующий тип подшипников – упорные. Это подшипники качения, которые воспринимают осевую нагрузку. Существуют также комбинированные варианты этих изделий, которые могут возпринимать и радиальную нагрузку.

Выбирая подшипник, анализируют, стеснено ли пространство в радиальном направлении. Если да, то устанавливают подшипники, в которых меньшая высота поперечного сечения (игольчатые без колец или с внутренним кольцом, радиальные шарикоподшипники и т. д.). Если же оно ограничено в осевом направлении, выбирают однорядные цилиндрические подшипники либо упорные игольчатые без колец.

Немаловажно и то, какой тип направления движения вала в подшипнике. Так, есть модели, имеющие возможность осевого сдвига, направляющие вал в нескольких аксиальных направлениях, а также те, которые имеют возможность углового смещения, за счет чего компенсируются возможные перекосы конструкций.

Определяя нужный размер подшипника качения, учитывают несколько факторов. В первую очередь, рассчитывают будущую нагрузку на деталь, а также ее тип – динамическая или статическая. Также учитывают возможную грузоподъемность подшипника, сроки его эксплуатации, надежность и т. д. Так, вращающиеся подшипники имеют динамическую нагрузку. А те, что перемещаются крайне мало между кольцами, неподвижны или осуществляют колебательные движения, по сути имеют статическую нагрузку. Поэтому роликоподшипники имеют более высокое напряжение, чем шарикоподшипники. Первые применяют для большой нагрузки (валы, огромные конструкции), а вторые – для малой и средней.

Подшипники качения

Конструкция подшипников качения является более сложной, чему у скольжения. У них два кольца разных диаметров. Это необходимо для того, чтобы остальные детали конструкции разместились таким образом, чтобы занимать меньше объема. Внутри большого кольца и снаружи маленького проделываются желоба. В них помещаются тела качения, шарики, иглы и другие элементы, которые и будут определять предназначение детали. Во время использования подшипника большое кольцо остается неподвижным, а за счет дополнительных тел обеспечивается наименьшее трение с маленьким, которое находится в движении.

Подшипники качения могут содержать в конструкции сепаратор. Это кольцо большого диаметра. Оно содержит в себе отверстия, расположенные друг от друга на равном расстоянии. Отверстия нужны для установки тел качения. Благодаря им требуется устанавливать меньшее количество дополнительных деталей при таком же уровне эффективности. Большая часть современных подшипников качения изготавливаются с сепаратором. Если этот элемент у конкретной модели отсутствует, то в нее приходится устанавливать дополнительное количество тел качения, чтобы добиться оптимальных значений у характеристик и высокой грузоподъемности. Подшипники без сепараторов имеют низкое ограничение скорости вращения вала.

Подшипники качения также делятся на закрытые и открытые. Первый тип имеет в конструкции защитные элементы, которые оберегают конструкцию от воздействия окружающей среды. У таких подшипников не нужно менять смазку, также их не требуется обслуживать. Открытые детали обладают меньшей долговечностью. Они не защищены от попадания внутрь конструкции пыли, грязи и посторонних объектов, которые способны довольно быстро привести к износу детали.

Основное достоинство подшипника качения заключается в том, что во время работы сила трения между ним и валом очень мала. Тела качения, имеющиеся в конструкции элемента, снижают количество энергии, затрачиваемой во время работы. Соответственно, подшипнику нужно прилагать меньше усилий во время вращения. Это обеспечивает больший КПД и долгий срок службы, чем у аналогов, относящихся к типу скольжения.

У подшипников качения можно выделить следующие достоинства:

- возможность работать при высоких скоростях вращения вала;

- при высоких нагрузках и сильном внешнем воздействии вал остается неподвижным за счет надежной фиксации подшипником;

- во время работы конструкция практически не шумит;

- подшипники качения обладают небольшими размерами;

- благодаря закрытой конструкции не требуется менять смазку, что упрощает эксплуатацию;

- такие подшипники способны работать при высоких температурах, они не перегреваются и не теряют своих свойств.

Подшипники качения обладают следующими недостатками:

- более высокая стоимость в сравнении с подшипниками скольжения;

- обладают более сложным процессом производства;

- кольца имеют большой диаметр;

- не рекомендуется использовать в среде с повышенной влажностью;

- нельзя использовать вместе с валом, имеющим высокую загруженность;

- обладают меньшей надежностью, чем подшипники скольжения.

При выборе вала качения нужно учитывать их плюсы и минусы.

СМАЗЫВАНИЕ ПОДШИПНИКОВ КАЧЕНИЯ

| Жидкие смазочные материалы (масла) | Пластичные смазочные материалы |

способы подведения

| — погружение в масляную ванну- разбрызгиванием— под действием центробежных сил— капельное— масляным туманом | — заполнение смазочным материалом пространства внутри подшипника- герметизированный подшипник с двухсторонним контактным уплотнением с запасом смазки на весь период службы |

Классификация подшипников качения

Все выпускаемые подшипниковые узлы качения по разным признакам подразделяются на;

- шариковые и роликовые — с телами качения в виде шариков или роликов соответственно. Роликовые воспринимают значительно большие нагрузки, поскольку контакт между телами качения происходит по линии, а в шариковых по точке;

- радиальные, радиально-упорные и упорные — воспринимают радиальные, радиальные и осевые, только осевые нагрузки соответственно.

- однорядные и многорядные. Отличаются количеством рядов тел качения. Многорядные, особенно роликовые, способны выдерживать очень большие нагрузки;

- самоустанавливающиеся — наиболее последнее детище компании SKF, стремительно набирающее популярность в применении. Отличаются тем, что желоб на наружном кольце выполнен сферическим. Это позволяет компенсировать значительно большую несоосность посадочных мест в корпусе и на валу (до 2-3 градусов), что значительно удешевляет изготовление механизмов с вращающимися деталями и обеспечивает более длительное время их эксплуатации. Заслуживает внимания сферический подшипник двухрядный — это универсальный узел, воспринимающий разнонаправленные нагрузки, причем довольно высокие;

- готовые к установке в механизмы сборочные единицы — шарниры, линейные направляющие, корпусные подшипниковые узлы и др. сборки. Эти изделия (пока в основном зарубежные) значительно сокращают процессы разработки документации на механизмы и сроки освоения их в производстве.

Следует добавить, что все подшипники качения (за редким исключением) требуют смазки рабочих поверхностей. Виды смазок — минеральные и синтетические, способы их внесения — периодические, разовые, заливка всего механизма.

Подшипники качения классифицируются и по точности изготовления на 0, 6, 5, 4, 2 классы точности. Узлы 2-го класса — самые точные, применяются в высокоточных высокоскоростных приводах.

Подшипники качения. Сферы применения

Во всех механизмах и машинах, где есть вращающиеся, поворачивающиеся или прямолинейно перемещающиеся детали или узлы, применяются подшипники качения. Это:

- электродвигатели и генераторы. В более мощных двигателях применяются роликовые подшипники;

- редукторы. В них используются радиальные и радиально-упорные опоры, способные воспринимать большие нагрузки;

- шкивы, шпиндели, колеса и др;

- пищевое оборудование — тестомесилки, мельницы, миксеры. В них используются подшипники из нержавейки;

- нефтехимическое оборудование. Подшипниковые узлы из керамики, из высоколегированных сталей;

- горнорудное оборудование, работающее в загрязненной атмосфере, с вибрацией и ударами. Здесь чаще используют роликовые подшипники компаний FAG, СКФ, NSK.

Преимущества подшипников качения

Основные из них:

- огромный ассортимент для выбора;

- очень малый пусковой момент;

- большинство узлов воспринимают разнонаправленные усилия;

- https://MirPrivoda.ru/articles/chem-otlichayutsya-podshipniki-kacheniya-i-skolzheniya/

- https://rost-holding.ru/info/spravochnaya-informacziya/raznovidnosti-podshipnikov-i-osobennosti-ix-primeneniya/

- https://javacv.ru/vidi-poshipnikov-naznachenie/

- https://themechanic.ru/podshipniki-kachenija-i-skoljenija